东巨CBN坐标磨棒研磨热处理模具钢内孔实例

1. 内孔研磨超硬材质热作模具钢加工技术:

加工机型:Moore坐标磨床

加工精度:0.002mm

加工刀具:东巨JG磨棒/电镀结合剂CBN磨棒

加工用途:磨头转速分别有40kprm 120 kprm 175 kprm只要针对模具行业中高精度的各种圆孔 方孔 异性孔 盲孔以及线性曲面的加工;

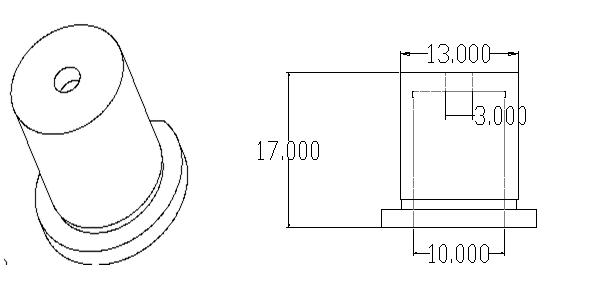

2.加工工件图例:

加工精度:¢10mm ¢3mm的孔加工精度均为0.001-0.002mm

位置精度:0.001-0.002mm

尺寸精度:0.001-0.002mm

|

|

3加工流程:

①加工前确认:

确认联络单编号与工件是否一致 ,工件有无划伤 并认真审图

②选择加工方式选择加工方式

⑴平行垫块

用平行垫块装夹工件(如图一所示)这样装夹简单 快捷 容易把工件的平面度扫平,同时用螺丝加紧力大工件不宜松动 。但是这样由于加紧力的作用和加工过程中产生内应力。

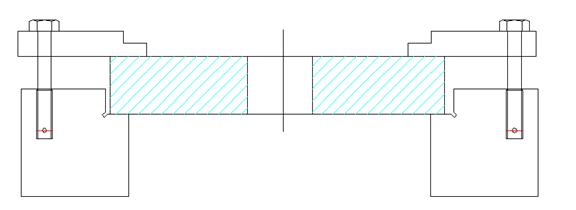

⑵利用V型夹装夹

加工如图二所示工件我们一般采用治具装夹的方法 这样做很容易加紧工件容易找坐标 但是工件装夹精度和垂直度容易受治具精度的影响同时由于工件壁厚的不同装夹时工件会产生变形。

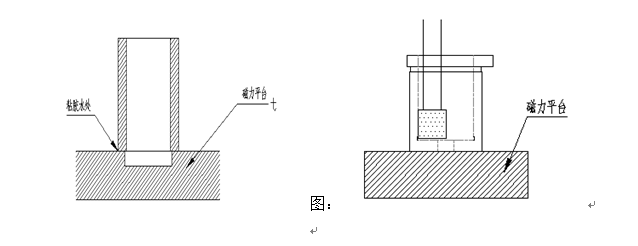

⑶利用磁力平台吸磁的方法

该方法可以直接将工件放在磁力平台上 利用磁力平台的吸力给工件一个力不使工件移动 然后根据加工情况可以采用万能胶水粘在工件四周。如图所示三:

同时当加工一个通孔时 必须有让刀部分 这就要求磁力平台要沉下去一些,如图:

4建立加工坐标

⑴量表的选择:

精度要求在0.002mm以内的选择的刻度为0.001mm的杠杆量表

精度要求在0.002mm以上的选择的刻度为0.002mm的杠杆量表

⑵建坐标的基本原则

加工工件时外形尺寸要求精度高时,采用用工件外形建立坐标。

当外应精度一般时我们采用工件中精度高的各种孔建立坐标,选择尽可能远的两个孔来建坐标,同时方孔优先于圆孔。

如果工件外形和孔的精度都不高时,使用JG所加工孔建立坐标。

⑶建立坐标的方法(包括架模 找坐标 步骤)

我们在加工如图所示零件时使用工件外形找正坐标,粗略确定工件的中心并输入工件的坐标

2然后,采用移动X轴或Y轴的方式测量工件的最高点,调整工件坐标在工件中心。

5砂轮的选择

⑴砂轮大小的选择

根据孔的大小选择砂轮,一般为空的2/3大小,

加工16mm-31mm的砂轮选择砂轮为12-18mm左右的砂轮

加工8mm-15mm的砂轮选择砂轮为9.5mm的砂轮

加工5mm-8mm的砂轮选择砂轮为4mm-6mm的砂轮

⑵砂轮磨料及结合剂的选择(常见的磨料 及各种磨料的加工性能)

常见的磨料:

CBN磨料 钻石SDC磨料

结合剂:

常见的有三种;

A :树脂结合剂

B :电镀结合剂

C :陶瓷结合剂

3.磨料的定义及作用:

1传统磨料 氧化铝系及碳化硅系的磨粒

特点:成本低 削正和削锐简单 寿命较短

2.电镀砂轮

单一层的CBN 或SDC磨粒利用镍为粘结剂电镀到砂轮柄上

特点:

A 不能修整

B 和超级磨料粘结组织相比成本较低 但寿命较短

3.陶瓷CBN磨棒

常用来研磨低碳钢和高碳钢 高铬钢及高速钢

特点:特别使用于长时间而且没有中断的磨削 一般用于连续轮廓的治具的研磨

4.陶瓷金刚石磨棒

用于轮磨 钨钢 陶瓷树脂 石膏及玻璃以及超硬合金

特点;实际上只有轮磨钨钢的经验 特别使用于连续轮廓治具的轮磨长时间切削能力强 当使用插磨时可以磨出较细的轮廓表面粗糙度

5树脂结合剂

树脂结合剂是一种树脂粘结材料及磨粒以矩阵的方式 结构 均匀的分布在砂轮上 当砂轮磨耗时新的磨粒会露出来继续研磨工件

特点:

a:特别使用于干磨

b:需要周期性的削正和削锐

c:不适合用来做粗磨

6金属烧结结合剂

使金属填入高温的粘结剂 磨粒规则性的以矩阵的结构均匀的分布在砂轮

特点:

a:磨粒的粘结度比树脂强 较强的粘结度在较大的面积的研磨状况下磨粒的粘结度良好.

b:最适合于研磨小孔

c:很细的轮磨表面粗糙度

d:可以延伸最长的超级磨料粘结结构

6加工与测量

A:加工参数:

加工速度:40000ppkm

加工砂轮:moore砂轮

B:加工中的测量(包括 温度 找坐标控制坐标漂移进行2-3次确认 选择高一级精度的测量工具)

加工过程中保持室温在21 ±0.5℃,才能保证加工精度 测量精度,

加工过程中要进行2-3次重新确认坐标, 为了防止加工中温度的影响坐标产生漂移。

测量各种大小圆孔时采用高一级测量精度的工具进行测量。

7最终检测结果

孔位精度控制在 0.001-0.002mm

同轴度控制在 0.0005-0.0035mm

垂直度控制在 0.0005-0.0025mm

注: 所有图 2D---Auto-CAD 3D---Por/e 绘制